エアリークテスターの技術資料4

◆ 技術資料 P.4

4.治具・配管・検査ワーク・環境における注意事項

① 配管方法 ② 治具 ③ 治具の中子、カプセル ④ 治具のクランプ方法 ⑤ 治具のシール方法 ⑥ 検査ワーク ⑦ 測定環境 ⑧ エア源

◆ 印刷物として御利用になりたい方は、〔お問合せフォーマット〕を通じて、または当社の営業に直接請求して下さい。

4.治具・配管・検査ワーク・環境における注意事項

[2.エアリークテスタとは何か] の項で述べたように、デリケートなリーク検査圧力を、できるだけ安定的にかつ精度良く測定するためには、様々な配慮が必要です。以下、項目別に整理します。

① 配管方法

ワーク又はマスターチャンバーへの配管に要求される事は

1-1 継手等はリークの無い、信頼性の高いものを使用する。

1-2 変形や容積変化が無い事。

1-3 ワーク体積の少ないものは細い配管を使用し、大きな体積のものには太い配管を 使用します。通常100[㏄]位までは外形Φ4チューブが良いと思います。

1-4 当社は断熱効果の高いテフロンチューブをお勧めしております。

② 治具

治具製作上で最も重要な事は、

2-1 充填する体積を出来るだけ小さくする事。 [③ 治具の中子、カプセル]参照。

2-2 ワークをクランプした時、しっかりとした固定方式にする事。弾性的なバランスで固定させてはならない。[④ 治具のクランプ方法]参照。

2-3 シールゴムは絶対に動かないようにする事。[⑤ 治具のシール方法]参照。

以下、具体的に説明します。

③ 治具の中子、カプセル

充填室の体積をできるだけ小さくすることで、感度を大幅に上げることができます。内圧式の場合は検査ワークの内側形状に合わせた中子、外圧カプセル式の時は検査ワークの外形との隙間が最小になるような中子を樹脂等で製作します。

図001 内圧式-中子 図002 カプセル式-中子

④ 治具のクランプ方法

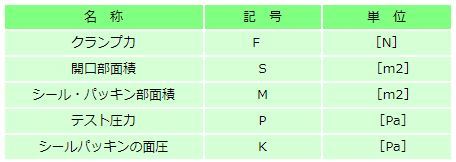

ワークを治具に乗せ、これをクランプします。更に、加圧された時その反力が発生します。クランプ力がこれに近いと、シール力は不安定になり、ワークが微妙に動いたりします。従って充分なクランプ力が必要です。次のように定義すると、

F≧PS+MK [N]

とすることが大切です。

⑤ 治具のシール方法

シール部の設計をする際には、クリープ現象に注意する必要があります。材料には一定の力が加わっている場合、時間的変化に対して少しずつ変形する性質が有り、これをクリープと言います。ゴムのような場合は特に注意が必要です。

又、加圧される事によりパッキンが動くような事も、絶対に無い様にしなくてはなりません。特に平パッキンを使用する場合ですが、

図 003 図 004

5-1 図 003は、クランプシールをした時、ゴムの反力とクランプ力そして内圧とが釣り 合うようになります。このような状態でテストを行いますとゴムが徐々に変形し続け る為、測定が大変不安定になります。

5-2 図 004はシールゴムをつぶした後、治具の金属面に検査ワークが接し、停止します。 このようにするとパッキンは変形を続ける事が出来ませんし、ワークは確実に静止し ます。

5-3 ここで、平パッキンの面圧ですが、1<K<2[MPa](100~200[gf/mm2])が適当 と思われます。パッキンの硬度が低い場合は低めにし、高い場合はKの値も高くと ると良いと思われます。

5-4 通常はK=1~1.5[Mpa]位で設計します。

Oリングを使用する際に注意することがあります。

図005 図006

5-5 図005に示すように、シールされた時、Oリングが加圧により動けない様な設計 にして下さい。通常のシールの考え方で、Oリング溝を設計すると失敗する原因とな ります。ただし、図005を設計する際、潰し代を適正にしないと、検査ワークと治具 ベースの間に隙間が空くことがあり、前記の理由で、これも絶対に避けなくてはなり ません。

5-6 また、図005の様なシールの仕方ですと、ワークの脱着によりOリングが大変外れやすくなります。図007の様に設計すると、外れにくくなります。

図007

⑥ 検査ワーク

検査ワークに要求される条件は、

6-1 検査ワークの温度は、常温・室温が原則です。どうしても、工程上そうできないときは、極力、送風等で冷却してください。

6-2 検査ワークは洗浄後が望ましい。油分、切り粉がわずかでも付着していると、排気の際、リークテスタ内部の差圧検出器、エアパイロットバルブ、内部フィルター内に蓄積し、故障の原因となります。どうしても避けられないときは、排気バイパス弁を付け、リークテスタ内を排気エアが通過しないようにしてください。

⑦ 測定環境

測定環境には意外な側面があります。

7-1 リークテスタ本体、ワーク、マスター、及び配管には直射日光や輻射熱、扇風機などの風が当たらないようにする事が大事です。

7-2 冬場、長期の休暇後、あるいは暖房開始直後は、特に室温の変化が激しく、一方で機器類の温度はゆっくりと変化しますので、機器の熱バランスが著しく低下します。従って、理想的な計測はできません。できるだけ、室温は一定に保つようにしてください。

7-3 シール部の摩耗、ごみの付着に注意が必要です。定期的に、シールを交換、清掃が欠かせません。

7-4 電源を投入して30分程度経過した後、計測するのが望ましい。

⑧ エア源

測定器の性能を維持するために、エアの質はとても大事です。

8-1 エアリークテスタ内・配管内に水分、油分が付着すると故障の原因となります。

8-2 特に差圧変換器は微少な変位を検出しているため、水分・油分は大敵です。

8-3 原則としてドライエアを使用してください。

8-4 工場内の配管内には、コンプレッサーオイル、水滴が多量に貯まっている箇所があったりします。それが、一挙にテスター内に侵入するといった事故が、何度かユーザにおいて発生したことがあります。このような場合は、直ちに計測が不能になりますので、充分な配慮が必要です。

8-5 高い圧力で検査する場合は、それよりも充分高い・容量の大きい圧力源が必要です。

8-6 従って、リークテスタの直前に、ドライエア装置、フィルター、ミスとセパレータ、サージタンク、一次圧力源などを配備するのが望ましい。